前回はおねじを切るための工具であるダイスについて説明しました。今回はめねじを切るための工具であるタップについて見ていきたいと思います。

JISにおいてタップとは「主に回転とねじのリードに合った送りによって、下穴にめねじを形成するおねじ型の工具」と記されています。

タップ加工の特長は

・精度の高いねじが能率的に加工できる。

・簡単に・すばやく・誰もが出来る。

・機械加工、手作業の両方で加工できる。

その反面

・切りくずがつまりやすい。

・タップの規格品がないと加工が出来ない。

・下穴によってその精度が大きく左右される。

等のデメリットもあります。

タップの種類と特長

タップは使用目的により多くの種類があります。切りくずをいかにスムーズに排出、処理するかが、タッピングをうまく行う決め手になります。従って切りくず処理に最も影響を及ぼす溝の形状による分類を表4に示します。

タップの機能

・食付き部

タップは食付き部(図4参照)のらせん状に並んだ不完全山の切れ刃によって行われます。完全ねじ部は原則として切削は行わず、すでに完成されたねじ山とかみ合ってタップ自身を案内する役目をしているにすぎません。食付き部の各切れ刃は、タップの回転につれて所定の切込み量を分担して切削を行い、食付き部全体で完全なねじ山を形成します。従って可能であれば食付き部をできるだけ長くすることがタップの寿命を長くすることになります。

|

| 図4 ハンドタップの食付き部形状 |

表5に種類別の標準食付き部の長さと食付き部勾配角を示します。

| タップの種類 | 食付き部の長さ | 勾配角(約) |

| ハンドタップ先 | 9山 | 4° |

| ハンドタップ中 | 5山 | 7.5° |

| ハンドタップ上げ | 1.5山 | 24° |

| 管用テーパーねじ用タップ | 2.5山 | 20° |

| 管用平行ねじ用タップ | 4山 | 11° |

| スパイラルタップ | 2.5山 | 15° |

| ポイントタップ | 5山 | 7.5° |

・溝部

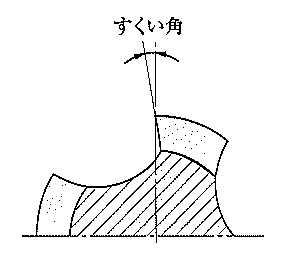

各種切削工具にすくい角があるように、タップにもすくい角があります。すくい角は右図に示す角度でこれが強い(大きい)と切れ味がよくなり、仕上げ面が向上しますが、切れ刃が損傷しやすくなります。

| 被削材 | すくい角(°) |

| 低炭素鋼 | 10~13 |

| 高炭素鋼 | 5~7 |

| 工具鋼 | 5~7 |

| ステンレス鋼 | 10~13 |

| クロム鋼 | 10~13 |

| マンガン鋼 | 10~13 |

| 鋳鋼 | 10~16 |

| 鋳鉄 | 2~4 |

| アルミニウム | 16~20 |

| アルミ合金 | 12~14 |

| 銅 | 16 |

| 黄銅 | 3~5 |

| 青銅 | 1~3 |

| 合成樹脂 | 3~5 |

以上説明したように、被切削材や加工形状により、各メーカーから用途別に設計をされたタップが販売されていますので、それを選定することが重要です。

これ以外にもタップの材質、表面処理、ねじ下穴径、切削速度なども重要なポイントとなります。これらについては別の機会に説明をしたいと思います。

なおこの記事は切削工具メーカーのオーエスジー(株)殿TECHNICAL DATAを引用させていただきました。