おねじは製造方法により①転造ねじ・②切削ねじの2種類に分類されます。

今回はねじの選定に役立てていただくため、それぞれのメリットとデメリットについて見ていきたいと思います。

①転造ねじ

金属の可塑性を利用して2個または数個の組となったねじ型(ねじ転造ダイス)の間で、ねじ素材を転がし、ねじ山を揉みだす方法。

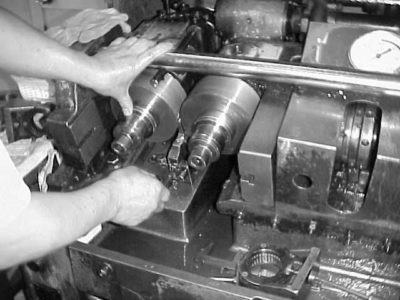

写真1は小ロット工場での転造ねじ製作の現場です。一対の転造用丸ダイスの間に材料をはさみ、ねじ山を揉みだします。

|

| 写真1 ねじ転造の様子 |

メリット

1.素材の繊維組織(ファイバーフロー)が切断されず、ねじ山に沿って連続しているため切削ねじに比べると強度が20%も大きい。

2.精度の均一性もはるかに良くJIS1級ねじが容易に製作できる。

3.切削ねじに見られるようなかじりやばりはなく、ねじ面は鏡面仕上げとなる。

4.1組のダイスで10~1600万本のねじが転造でき長時間の工具の取替えを必要としない。

5.材料は製品ねじより小さい有効径近辺の径で揉むため非常に経済的。さらに切り屑がでないため材料の無駄な廃棄がない。

6.転造し得るねじの種類は一般的に多く使われる三角ねじの他にテーパーねじ、台形ねじ、ウォームにまで及ぶ。

(OSG様・TECHINICAL DATA・転造ダイスより抜粋)

デメリット

コスト面で言えば段取りに時間がかかるためある程度の数量がないとコストメリットが出にくい。小ロットの生産などは切削加工のほうがコストメリットは出やすい。

②切削ねじ

切削ねじは丸棒を回転し、丸棒からねじの谷部を削り取ってねじ山を造ります。写真2のようなNC旋盤に、写真3のようなねじ切り用バイトをとりつけて、NC旋盤にプログラミングすれば比較的簡単に製作できます。

また第11号で紹介したダイス等の工具を用いてねじ切りを行うのも切削ねじです。

|

| 写真2 当社所有NC旋盤 |

|

| 写真3 ねじ切り用バイト |

メリット

小ロットからの加工に対応しやすく、形状が複雑な特殊ねじの製作なども出来る。

デメリット

切削部にばりがでることがある。

数量が増えると加工費が高くつき転造ねじに比べると割高になる傾向がある。

旋盤によるねじ切りでは小径のねじは材料が反りやすいので加工しづらくなる。

弊社では自社工場、関連会社の協力によりお客さまの要望にお応えできるような体制を整えております。

また、M3~M30までのメートル並目ねじ(6g,6H)のリングゲージ・プラグゲージを揃えておりますので、ねじ製作がより確実に行えます。

さらに1本からのねじ製作にも対応していますので詳細は製作担当者までお尋ねください。