たまにねじメーカーさんのところに製造現場を見学させていただくことがあります。量産のねじは専用の機械で製造されており、機械(ヘッダー)に線材を送り込むと、ねじ無しの仕掛品が機械から出てきます。それを転造盤でねじ切りして完成という感じで、材料がどのように加工されていくか分からないことがほとんどです。

弊社ではキャップスクリューメーカー、アルプス精工(株)様のご好意で機械内部での仕掛品をいただいたものがあり、材料から完成までの過程がよく分かりますので以下にご紹介します。

キャップスクリューのできるまで(写真1)

1.材料の線材を必要な長さにカットします。

2.ねじになる部分を細く押しつぶします。(押しつぶし た分材料が長くなっています。)

3.頭になる部分を押しつぶして大体の頭の形に成型しま す。頭の径が太くなっています。

4.頭を最終の形状に成型します。六角穴、ローレット、 刻印も成型されています。さらにねじを切る部分をね じ下径に細くします。

5.ねじを転造盤により成型します。

6.熱処理、表面処理等を行い完成です。

|

| 写真1 キャップスクリューができるまで(6が完成品) |

このように、量産ねじの製造では切削せず、すべて塑性変形で行っているため、材料の無駄がありません。また1本当たりの加工時間も短く、そのおかげで単価も安くできます。

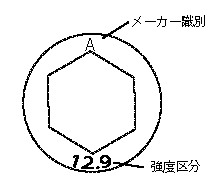

ちなみに頭の刻印は一般に写真2のようにメーカー識別記号と強度区分が打刻されています。写真2左は生地(黒色酸化被膜)のキャップスクリューでアルプス精工製(メーカー識別記号「A」)、強度区分は12.9、右はユニクロメッキのキャップスクリューで日本ファスナー製(メーカー識別記号「NF」)、強度区分は10.9です。

ユニクロメッキ等を施す場合は強度区分12.9のボルトでは水素脆性による遅れ破壊を起こす恐れがあるため、強度を低くした強度区分10.9のボルトにメッキし、さらにベーキング(加熱)処理を行う必要があります。

このようにメッキ用のキャップスクリューはあらかじめ製造段階で刻印を10.9にしたものを熱処理、メッキを施す必要があります。

仕掛品の紛れ込みがあったら大変ですね。

|

|

| 写真2 頭上部の刻印 | 図1 刻印の意味 |