一般的にめねじを切る場合には、ドリルで下穴をあけた後、タップによりねじ切りを行います。下穴径はタップメーカー提供のねじ下穴径表で呼び径に対するドリル径が参照できますが、メートルねじの場合は呼び径の数字からピッチを引くことで簡単に求めることができます。

例えば、ねじの呼び径がM10で、ピッチが1.5のときには下穴径=10-1.5=8.5となります。ねじ下穴径表と比較したのが表3です。両者が一致していることが分かります。

| ねじの呼び、ピッチ | 計算による 下穴径(mm) |

推奨下穴径 (mm) |

| M5,P=0.8 | 5-0.8=4.2 | 4.2 |

| M6,P=1.0 | 6-1.0=5.0 | 5 |

| M8,P=1.25 | 8-1.25=6.75 | 6.75 |

| M10,P=1.5 | 10-1.5=8.5 | 8.5 |

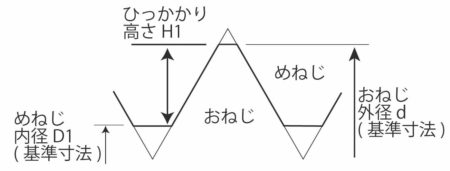

ところで、ねじ下穴径と密接に関係しているのが、ひっかかり率です。ひっかかり率はおねじとめねじのねじ山がかみあうひっかかり高さと基準山形のひっかかり高さH1(図3)との比率です。JISでは下記2つの定義が規定されていますが、いずれの場合でも、下穴径Dhsが大きくなると、ひっかかり率は小さくなります。

|

| 図3 メートル並目ねじの基準山形 |

(1)JIS B 0101(用語の定義)

ひっかかり率=H1’/H1×100[%]

=((d’-Dhs)/2)/H1×100[%]

H1:基準のひっかかり高さ、H1′:実体のひっかかり高さ、

d’:おねじの外径、Dhs:下穴径

単位mm

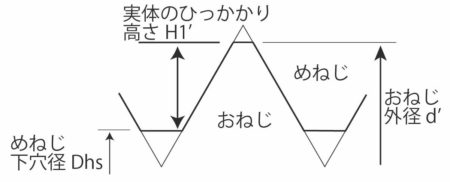

(2)JIS B 1004(ねじ下穴径)

ひっかかり率Pte=(d-Dhs)/(2×H1)×100[%]

=((d-Dhs)/2)/H1×100[%]

d:ねじの呼び径、Dhs:下穴径、H1:基準のひっかかり高さ

単位mm

上記(1)と(2)の定義でひっかかり率の計算結果に違いがありますので、例をあげてそれぞれ計算してみましょう。

例えば、呼び径M10、ピッチP=1.5、おねじ公差域クラス6g、ねじ下穴8.5mm、基準のひっかかり高さH1=0.541265877P=0.811899(説明は省略)とすると、

(1)外径許容限界寸法の範囲は、d’=9.732~9.968[mm]だから、

ひっかかり率=75.9~90.4[%]

(2)呼び径の数字がd=10[mm] だから、

ひっかかり率=92.4[%]

となり両者が異なります。よって、ひっかかり率を議論するときは、どちらのひっかかり率で計算したのかを確認する必要があります。

補足ですが、タップ作業においては、下穴径を大きくすると、タップへの負担が減り、タップ折れが減少しますが、ひっかかり率が小さくなり、ねじを締付けたときに、ねじ山破壊の危険性が増します。

従って、下穴径は規格の範囲内で調整するようにしなければなりません。

|

| 図4 メートル並目ねじの山形 (タップ加工時) |